ノンスパッターが引き起こす溶接気孔欠陥 | CO2半自動溶接で注意すべきポイント

被覆アーク溶接棒(神戸製鋼製 Z-44)で溶接したビードに向けて、CO2半自動溶接(同じく神戸製鋼製 SE-50T、シールドガス:炭酸ガス)を行うと、ビードが接続する終点部(クレーター部)において「ピット」と呼ばれる気孔欠陥(ポロシティ)が多発するという問題が発生した。

興味深いことに、逆の順序、つまりSE-50Tで溶接したビードに向けてZ-44を接続する場合は、ほとんど問題が起きない。さらに、他の溶接材料の組み合わせ、例えばZ-44の上にステンレス鋼用のフラックス入りワイヤ(日本ウエルディング・ロッド製 WEL FCW 308LT)を重ねた場合でも、ピットは発生しなかった。

このような状況に直面すると、多くの溶接技術者は、まず特定の溶接材料の組み合わせによる冶金的な相性、Z-44のような被覆アーク溶接棒特有の水素量の影響、あるいは先行ビードに微量に残ったスラグが影響しているのではないかと考えるだろう。私も当初、まさにその可能性を疑っていた。しかし、一連の検証を進めるうちに、原因は意外なところに潜んでいることが判明した。本記事では、この「Z-44 → SE-50T」溶接時のピット問題の原因究明に至るプロセスを共有し、最終的に特定された「真犯人」とその対策、そして今回の経験から得られた学びについてお伝えしたい。

目次

第1章:初期仮説と迷走 – なぜ特定の組み合わせだけなのか?

現象が「Z-44 → SE-50T」という特定の組み合わせ、しかもビード接続部で顕著に発生することから、私たちの初期仮説は、やはり材料とプロセス固有の要因に集中した。

<仮説1:Z-44由来の拡散性水素の影響?>

Z-44はライムチタニヤ系の被覆アーク溶接棒であり、その被覆材は比較的吸湿しやすい。溶接棒の保管状態が悪かったり、再乾燥が不十分だったりすると、溶接時に多量の水素が溶融池に溶け込み、溶接金属中に「拡散性水素」として残留する。後続のSE-50T溶接でこの部分が再溶解される際、水素が放出されるが、CO2半自動溶接は比較的冷却・凝固速度が速いため、水素が抜けきれずにピットになるのではないかと考えた。

<仮説2:Z-44の残留スラグの影響?>

Z-44溶接後は黒いスラグが生成される。タガネやワイヤブラシ等で除去しても、ビード表面、特に凹凸のある部分には微細なスラグ成分(SiO2, TiO2, CaO等)が残存する可能性がある。後続のSE-50T溶接では、シールドガスのCO2が高温で分解し、溶融池は酸化的な雰囲気になる。この雰囲気中で残留スラグ成分、特に酸化物(SiO2など)が溶融金属中の炭素(C)と反応し、一酸化炭素(CO)ガスを発生させ、ピットの原因となるのではないかと考えた。

これらの仮説を検証するため、まず後続の溶接プロセスを変更してみることにする。

<検証1:後続溶接材の変更>

次に、Z-44で溶接したビードに向けて、ステンレス鋼用のフラックス入りワイヤ(FCW 308LT)で溶接を行った。フラックス入りワイヤは、それ自体が強力な脱酸剤を含み、厚いスラグで溶融池を保護するため、水素や酸化物の影響を受けにくい可能性があると考えたからである。

その結果、FCW 308LTで溶接した場合はピットが全く発生しなかった。これは拡散性水素や残留スラグがピット発生の「唯一の」あるいは「直接的な」原因ではない可能性を示唆している。もしそうであれば、FCW 308LTでもある程度の影響が出てもおかしくないはずだ。FCWの強力な保護・精錬作用が何らかの悪影響を抑制しているとも考えられるが、やはり腑に落ちない点が残った。

この結果により、疑問はさらに深まることとなった。

<検証2:条件変更による再現性確認>

念のため、実際の製品と同じ板厚(SPHC 3.2mm + 4.5mm)のテスト母材を用いて、問題の「Z-44 → SE-50T」の隅肉溶接を試してみた。すると、ピットは発生しなかった。

これは大きな転換点だった。もし材料の組み合わせそのものに冶金的な問題があるなら、テスト母材でも同様の欠陥が発生するはずである。つまり、ピットの原因は、溶接材料やプロセス固有の問題というよりは、実際の製品溶接時の「特定の条件」や「作業環境・手順」に潜んでいる可能性が高いと考えざるを得なくなった。

そこで私は、一度初期仮説から離れ、視点を変えて原因を探ることにした。

第2章:環境要因に目を向ける

製品溶接時とテストピースでの溶接、その違いは何だろうか? 再現性の壁にぶつかり、私は視点を変え、実際の作業環境や手順の中に潜む可能性のある要因を洗い出すことにした。

要因候補A:Z-44溶接棒の吸湿管理

製品溶接時に使用したZ-44溶接棒が、たまたま吸湿していたのではないか? ライムチタニヤ系は特に吸湿しやすく、開封後の保管状況や再乾燥の有無で水素量は大きく変わる。テストピースでは新品の、あるいは十分に乾燥させた棒を使ったのかもしれない。(今回は新品の棒を使用しており、ビード外観にも異常は見られなかったため、この可能性は低いと判断)

要因候補B:Z-44溶接後ビードの表面状態

製品の製作時では、Z-44での溶接後、次のSE-50Tでの溶接までに時間が空くことがある。特に湿度の高い日(雨の日の翌日など)には、ビード表面がわずかに茶色く錆びたり、目に見えない水分を吸着したりする可能性がある。ワイヤブラシでの清掃は行うものの、完全には除去できていないのかもしれない。

要因候補C:ノンスパッター(スパッタ付着防止剤)の影響

製品では狭いところを溶接するため、半自動溶接ではトーチボディが入らないのでZ-44溶接棒を使用している。溶接ではスパッタが飛び散って付着する。狭いところでは後の清掃が大変なので、このスパッタの付着を嫌い、溶接前にノンスパッターを塗布するのは一般的な作業だ。

- しかし、その使い方はどうだろうか?

- 塗布量は適切か? 十分に乾燥させているか?

- 塗布したノンスパッターが、溶接熱で蒸発・分解し、ガスを発生させている可能性はないだろうか?

これらの候補の中から、真の原因を特定するため、私たちは意図的に条件を変えた検証を行うことにした。特に、再現テストでピットが発生しなかったことから、「製品溶接時に特有で、かつテスト時には行われなかった(あるいは影響が少なかった)何か」に焦点を当てる必要があった。

第3章:核心に迫る検証 – ノンスパッターはシロかクロか?

候補として挙がった要因を一つずつ潰していくため、体系的な検証に着手した。まずは、疑わしかったZ-44ビード表面にできた「錆」の影響を確認することにした。

<検証3-1:錆の影響確認>

十分に乾燥させたZ-44溶接棒でテストピースに隅肉溶接を行い、その後、意図的に霧吹きなどで水分をつけ、表面に軽い錆を発生させた。その後、この錆びたビード上に後続溶接を行った。ノンスパッターは使用せず。

- Z-44ビード(錆び) → SE-50Tビード:結果、ピット発生なし。

- Z-44ビード(錆び) → FCW 308LTビード:結果、ピットは発生なし。

この結果から、少なくとも「軽い錆」が単独でピットを引き起こす主原因ではないことが分かった。

次に、最も疑わしいと思われた「ノンスパッター」の影響を検証した。錆びさせたビードという、より厳しい条件(製品での状況に近い可能性を考慮)の上で、ノンスパッターの条件を変えてテストした。

<検証3-2:ノンスパッターの影響確認>

- パターン1:錆びたビード + ノンスパッター塗布 → 十分に乾燥 → SE-50T/FCW 308LTで溶接

結果:SE-50T、FCW 308LTともにピット発生せず。ノンスパッターも、しっかり乾燥させれば問題ないようである。 - パターン2:錆びたビード + ノンスパッター塗布 → 塗布直後(未乾燥) → SE-50T/FCW 308LTで溶接

結果:SE-50Tでは「まれにピットが発生」。FCW 308LTでは発生せず。未乾燥状態が怪しいことが見えてきた。 - パターン3:錆びたビード + ノンスパッターを多量に塗布 → 未乾燥 → SE-50T/FCW 308LT/Z-44で溶接

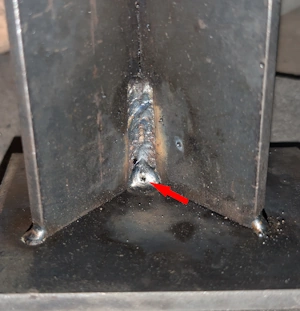

結果:SE-50Tでは「明確に、多発するピット」が発生! FCW 308LTでも「まれにピット」が見られた。さらにZ-44でもつなぎ溶接してみたがピットは発生しなかった。

「未乾燥かつ過剰塗布」が決定的な要因である可能性が極めて高まった。

さらに、ピットの発生箇所について思い出して再確認したところ、ビードの接続部だけでなく、母材の角(コーナー部)に向かって溶接を終える際にも同様のピットが発生しやすいことが分かった。これは、溶接の終端となる箇所に、未乾燥のノンスパッター液が溜まりやすいことを示唆している。

この一連の検証結果は、ほぼ一つの結論を指し示していた。

第4章:結論 – ピット(溶接欠陥ポロシティ)の真犯人とそのメカニズム

当初の仮説であった「Z-44とSE-50Tの組み合わせ」や「錆」は、今回のピット問題の主因ではなかった。一連の体系的な検証の結果、私は「ノンスパッターの不適切な使用(特に未乾燥状態での過剰塗布と、溶接終端部での液だまり)」が、今回のピット発生の真犯人であると結論付けた。

では、なぜノンスパッターがピットを引き起こすのか? そのメカニズムは次のように考えられる。

1.液だまりの形成:スプレーやハケで塗布されたノンスパッターは、特に隅肉部やビードの凹凸、そして溶接が進む先の終端部(接続部や角部)に、液体として溜まりやすい。特に過剰に塗布した場合、その傾向は顕著になる。

2.乾燥不足:塗布後、メーカーが推奨する乾燥時間を待たずに溶接を開始すると、ノンスパッター中の水分や有機溶剤が十分に揮発していない状態で残る。

3.急激なガス化:溶接アーク(数千℃)がこの未乾燥のノンスパッター液だまりに到達すると、水分や溶剤は急激に加熱され、蒸発・分解し、多量のガス(水蒸気 H2O、炭化水素系の分解ガス CmHn、場合によってはCO2やCOなども)を発生させる。

4.ピット形成

CO2半自動溶接 (SE-50T) の場合、基本的にワイヤ、母材、そしてシールドガス(CO2)のみで溶接が進行し、溶融池を保護するスラグはほとんど生成されない。また、一般的に被覆アーク溶接に比べて溶融池の冷却・凝固速度が速い傾向にある。そのため、ステップ3で発生した大量のガスが、溶融金属が固まるまでに完全に抜けきれず、気泡(ピットやブローホール)として溶接金属内部や表面に捕捉されてしまう。特に、溶接終端部はアークが集中しやすく、凝固も速いため、ガスが逃げ場を失いやすい。

被覆アーク溶接 (Z-44) や フラックス入りワイヤ (FCW 308LT) の場合では、被覆材やフラックスが溶けて厚いスラグを形成し、溶融池を大気や発生ガスから強力に保護する。また、フラックス中には脱酸剤(Si, Mnなど)が含まれており、ガス発生を抑制する作用もある。さらに、一般的に溶融池の冷却・凝固がCO2溶接よりも穏やかであるため、仮にガスが発生しても抜けやすい。これらの要因により、ノンスパッター由来のガスに対する耐性が高く、ピットが発生しにくいと考えられる。(ただし、検証結果のように極端に条件が悪ければ、FCWでもまれにピットが発生することはあり得る)

つまり、「ノンスパッターの不適切な使用」という原因と、「CO2半自動溶接のプロセス特性(ガス欠陥への感受性が比較的高い)」という条件が組み合わさった結果、今回のピット問題が顕在化したといえよう。

第5章:次回からの対策と、今回の学び

原因が特定できれば、対策は明確である。今回のピット問題を解決し、再発を防止するために、以下の対策を実施することにした。これらは、CO2半自動溶接を行う上で、広く応用できる基本的な注意点でもある。

<具体的な対策>

ノンスパッターは必要最小限の量を塗布する:過剰な塗布は液だまりの原因となり、乾燥時間も長くなってしまう。薄く均一に塗布することを心がける。

メーカー推奨の乾燥時間を確実に守る:使用しているノンスパッターの取扱説明書を確認し、指定された乾燥時間(例:10分など)を必ず確保する。

溶接開始前の確認と除去:溶接を開始する直前に、これから溶接する箇所、ビード接続部、隅肉の奥、角部などにノンスパッターの液だまりがないか目視で確認する。もし液だまりがあれば、ウエスで拭き取るか、エアーでシュッと吹き飛ばしてから溶接を開始する。

塗布方法の検討:可能であれば、溶接線に直接かからないように塗布する、あるいはスパッタが付着しやすい箇所に限定して塗布するなど、塗布範囲を工夫することも有効である。

これらの対策を実施することで、ノンスパッターが原因のピットは大幅に削減できるはずだ。

<今回の学び>

今回の経験から、以下の点を改めて学んだ。

先入観の排除の重要性:当初、「特定の溶接材料の組み合わせが悪い」という考えに囚われがちだったが、それでは解決に至らなかった。問題に直面した際は、材料だけでなく、プロセス全体、作業環境、使用している副資材(ノンスパッターなど)まで、あらゆる可能性を疑い、視野を広く持つことが重要だと痛感した。

基本作業の徹底の大切さ:ノンスパッターの「塗布量」や「乾燥時間」といった、取扱説明書に書かれているような基本的な事項を疎かにしたことが、結果的に大きな品質問題に繋がった。日々の作業の中で、基本がいかに重要であるかを再認識させられた。見落としがちな基本こそが、品質の根幹を支えている。

体系的な検証の有効性:「たぶんこれが原因だろう」という思い込みで判断するのではなく、条件を一つずつ変えて比較検証し、事実に基づいて原因を特定していくアプローチが、遠回りに見えて実は最も確実な解決策であることを学んだ。

おわりに

溶接現場で発生する欠陥には、様々な要因が複雑に絡み合っていることが多いです。今回のの事例のように、当初疑っていた材料やプロセスそのものではなく、ノンスパッターのような道具の使い方が根本原因であることも少なくありません。

溶接の品質は、使用する材料の選定だけでなく、それをどのように使うか、日々の作業手順や環境管理がいかに重要であるかを、私たちは今回の経験を通じて改めて認識させられました。現場での「なぜ?」という疑問を大切にし、地道な検証と改善を続けることが、技術者としての成長と、より良い製品づくりに繋がると信じております。

おすすめ記事

コメント

この記事へのトラックバックはありません。

この記事へのコメントはありません。